20 godina trebalo je proći da istekne patent na fascinantnu, sve popularniju tehnologiju na tržištu - 3D printanje (na nezgrapnom hrvatskom, trodimenzionalni ispis) fused deposition modeling (FDM) metodom. Izumitelj Scott Crump krajem 80-ih podnio je zahtjev za priznanje patenta, a tehnologija je bila svojevrsni pandan, barem idejno, replikatoru iz Star Trek: The Next Generation serije, koja se otprilike u isto vrijeme prikazivala na televiziji te nudila prikaz neke bolje i tolerantnije, tehnološki napredne znastveno-fantastične fantazije društva budućnosti.

Nije to bila prva tehnologija za 3D printanje u svijetu - zasluge za to odnosi Chuck Hull sa sterolitografskim procesom (SLA) - no spletom raznih okolnosti postala je najuobičajenijom među studentima, entuzijastima, pa i profesionalcima.

S vremenom su istekli mnogi drugi patenti vezani uz 3D printing, poput patenata za tehnologije koji omogućavaju proizvodnju na bazi praha (SLS) ili metala (SLM, DMLS), a open-source/open-design zajednica se aktivirala oko razvoja i dijeljenja znanja, što je dovelo do sve većeg usvajanja te tehnologije u edukativnoj i poslovnoj sferi.

Što će s 3D printanjem događati sljedećih 20 godina, možemo samo nagađati, no prema trendovima i suvremenim primjenama ove tehnologije, značajno će utjecati na zrakoplovnu, građevinsku, medicinsku, automobilsku, tehnološku pa čak i zabavnu te kulinarsku industriju.

Nevidljiva revolucija

3D printeri nisu zamijenili obične, “2D” printere u kućanstvu (još!), no danas niti jedan ozbiljan biznis ili visoko-tehnološka industrija ne može zamisliti proizvodnju ili prototipiranje bez te tehnologije. 3D print tehnologija na mala vrata ulazi u našu svakodnevicu, a da toga većina od nas nije potpuno svjesna.

Pa tako avion Airbus A350 XWB normalno prevozi putnike s više od tisuću ugrađenih 3D isprintanih dijelova. Njihov konkurent Boeing, s druge strane, za svoj nadolazeći model 777X napravio je najveći 3D print objekt ikada - alat za rezanje krila navedenog aviona - i to za samo 30 sati.

General Electric ima centar za aditivne tehnologije u Cincinnatiju gdje naveliko proizvodi dijelove za avione, a CFM International, njihov joint venture sa Safran Aircraft Enginesom, proizveo je mlazni motor za avione.

NASA je u suradnji s Lockheed Martinom, Stratasysom i PADT-om razvila nove 3D print materijale, otporne na visoku temperaturu i izlaganje kemikalijama u svemiru, koje će koristiti za proizvodnju Orion kapsule. Brzina prototipiranja i proizvodnje, smanjenje troškova materijala, ali i novaca za iste, prilagođavanje specifičnim namjenama te odličan omjer težine i čvrstoće materijala lansirala je, široj javnosti nevidljivu, ali bitnu revoluciju u zrakoplovnoj industriji.

S 3D print autom do 3D print kuće

Od gorespomenutih prednosti velike koristi imaju poznata imena automobilske industrije, poput Rolls Roycea, Porschea i Rimac Automobila, koji se uglavnom služe ovom tehnologijom za prototipiranje, proizvodnju te obnavljanje starijih, oštećenih modela. Local Motors otišao je i dalje sa Stratijem i Ollijem, gotovo u potpunosti 3D isprintanim automobilom, odnosno autobusom, a talijanski XEV i kineski Polymaker sljedeće godine bi trebali isporučiti LSEV, 3D printani električni auto s cijenom nižom od 10,000 dolara.

Cijena kuća bi se također mogla drastično smanjiti zahvaljujući ovoj tehnologiji. U svijetu se već nekoliko kompanija bavi “printanjem” kuća, odnosno programiranjem ogromnog robota (glave printera) za izgradnju kuće. Apis Cor, ICON i KamerMaker su neke od najpoznatijih.

Zapanjujuće je kako se takve kuće, iako površinom male, mogu isprintati, na primjeru Apis Cora, u roku od 24 sata. Gastarbajteri na bauštelama se imaju čega bojati, pomislili smo dok smo gledali proces gradnje. Osim toga, 3D printanjem se mogu napraviti jedinstveni oblici, nemogući u klasičnoj proizvodnji, ili pak kalupi za jedinstvene oblike (stupaca, ograde) na dijelovima kuća.

Ovaj mjesec bi premijerno u Amsterdamu trebao biti postavljen MX3D-ov prvi 3D isprintani 12-metarski željezni most, poseban po organskome, vijugavom dizajnu, a opremljen ugrađenim pametnim senzorima koji će proizvođačima javljati koliko je most pod opterećenjem.

Tehnologija koja spašava živote

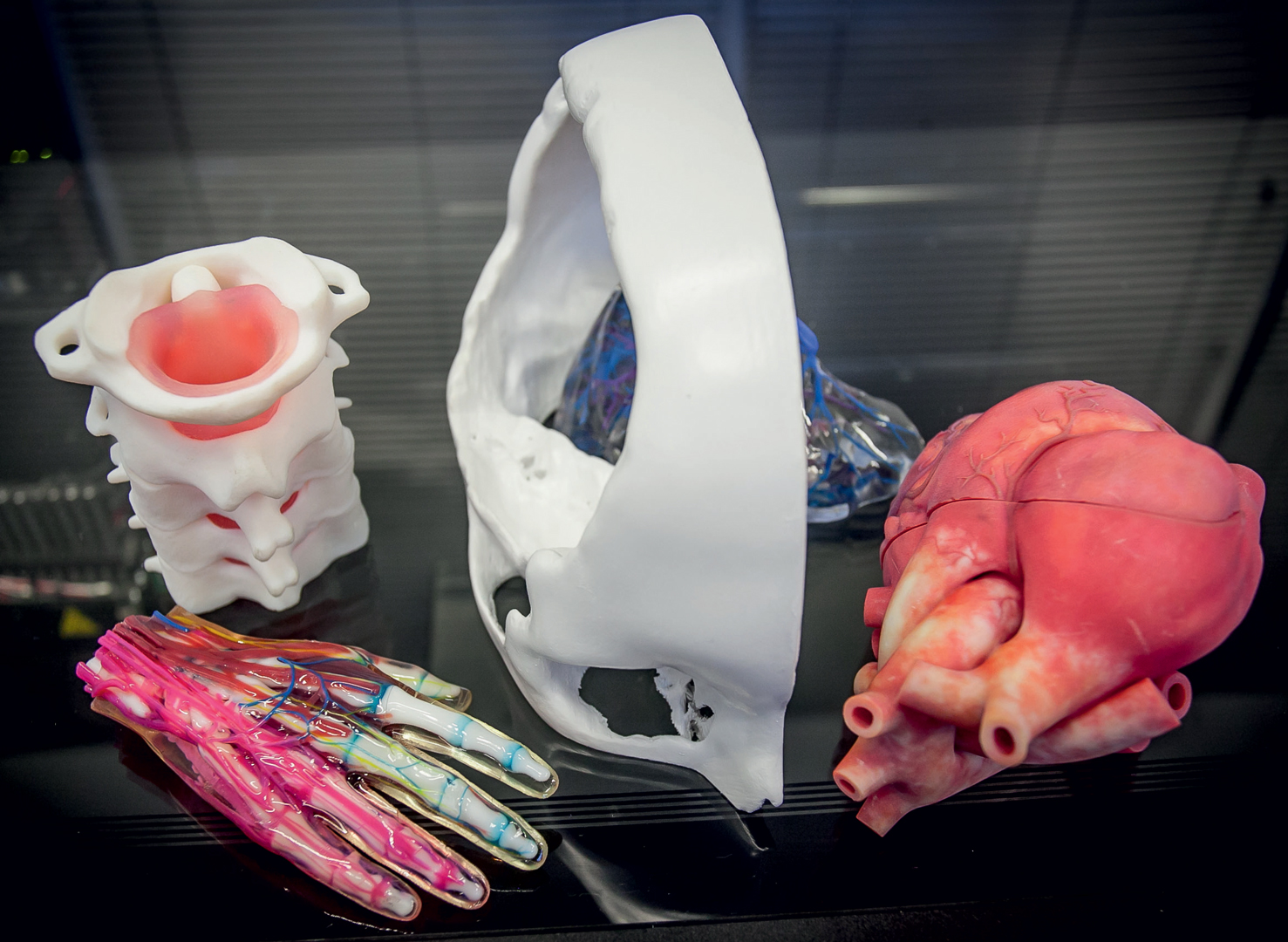

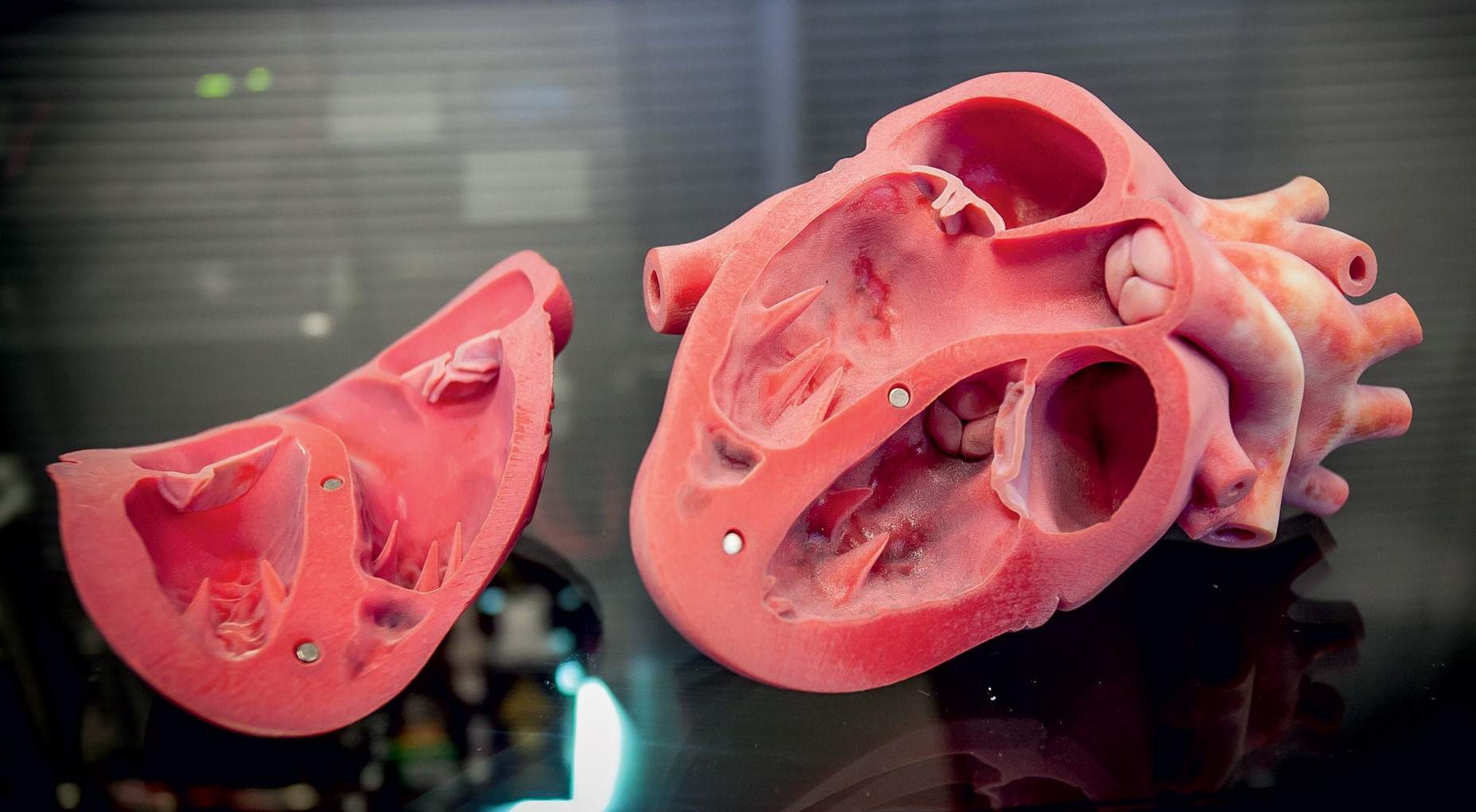

3D printeri bi nam također mogli produžiti život. Sigurno ste čuli da se koriste za izradu specijalno prilagođenih prostetičkih udova, a uskoro bi u širu medicinsku primjenu moglo ući printanje kosti te organa. Umjesto transplantacije, liječnik bi uzeo stanice iz pacijenta, umnožio ih, stavio u printer, i uz pomoć posebnog gela, isprintao zamjenski organ ili dio organa, poput kože, koji bi bio 100% kompatibilan s pacijentom.

Ista stvar bi mogla vrijediti za liječenje zloćudnih tumora. Replika stanja iznutra pomogla bi liječnicima da pristupe dobiju više podataka o tumorskih stanicama te na koji način napadaju zdravo tkivo. Umnožavanje organa, kosti i ostalih dijelova tijela svakako bi pomoglo studentima medicine da na konkretnom primjeru, ali ne i na konkretnom pacijentu, rješavaju teške bolesti.

S 3D printerima bi se mogle isprintati i posebne pilule, koje u sebi sadržavaju apsolutno sve potrebne lijekove koje pacijent treba uzimati. U stomatologiji se pak ova tehnologija toliko udomaćila da se i u Hrvatskoj pomoću nje rade zubni implantanti, krunice i aparatići. Organovo, Biolife4D, EnvisionTEC i E-Nable samo su neke od poznatih tvrtki u ovom segmentu.

Slatki novi svijet

3D printanje umnogome olakšava proces hardver developerima, koji puno brže mogu dobiti izmodelirani koncept kućišta za svoj proizvod u ruke. Ili napraviti malu, posebnu prilagođenu seriju. Posebna prilagodba veliki je plus proizvođačima odjeće, odnosno njihovim sponzoriranim ambasadorima.

Primjerice, Nike proizvodi poseban gornji dio Flyprint tenisica za kenijskog trkača maratona Eluida Kipchogea. Kao i u građevini, 3D printanje omogućava stvaranje posebnih oblika, što je Adidas iskoristio za dizajniranje upečatljivih rupičastih Futurecraft 4D tenisica.

Obična odjeća u dućanima vjerojatno će se još duži period šivati, ali tehnologija je apsolutno spremna za visoku modu i sulude kreacije najpoznatijih svjetskih krojača/ica - Annouk Wipprecht, Julia Körner, Iris van Herpen. Znate li i da se custom vjenčano prstenje i ostali vrijedni nakit isto može napraviti pomoću 3D printa? No tu ni izbliza nije kraj primjenama u kreativnoj industriji.

Skulpture, filmski rekviziti te likovi i objekti za animirane filmove, vrlo su pogodni za 3D printanje, između ostalog za smanjenje vremena i troškova, ali i zato što mogu u potpunosti dočarati viziju autora. S druge strane, Foodini i PancakeBot osmišljeni su za kuhare i slastičare koji žele eksperimentirati s oblicima hrane, a u bliskoj budućnosti mogli bismo jesti i isprintano meso. Slično kao u medicini, za 3D printanje mesa životinje uzimajuse njene stanice i umnožavaju u laboratorijima. Zasad skupo, ali na duge staze svakako etično rješenje.

3D printanje u Hrvatskoj

I u Hrvatskoj možemo vidjeti taj pomak. U nastojanju da saznamo koliko je tehnologija 3D printanja danas dogurala, koliko se koristi u Hrvatskoj, za koje namjene te kome je potrebna, odgovore smo potražili kod Damira Godeca, profesora na Fakultetu strojarstva i brodogradnje (FSB) i Miodraga Katalenića, tehničkog suradnika na FSB-u, Nikole Blaževića i Patricije Kunc iz Mikrotvornice, odnosno platforme 3DPrintaj te kod Milivoja Popovića iz Lemonade3D-a.

3D pogon na FSB-u

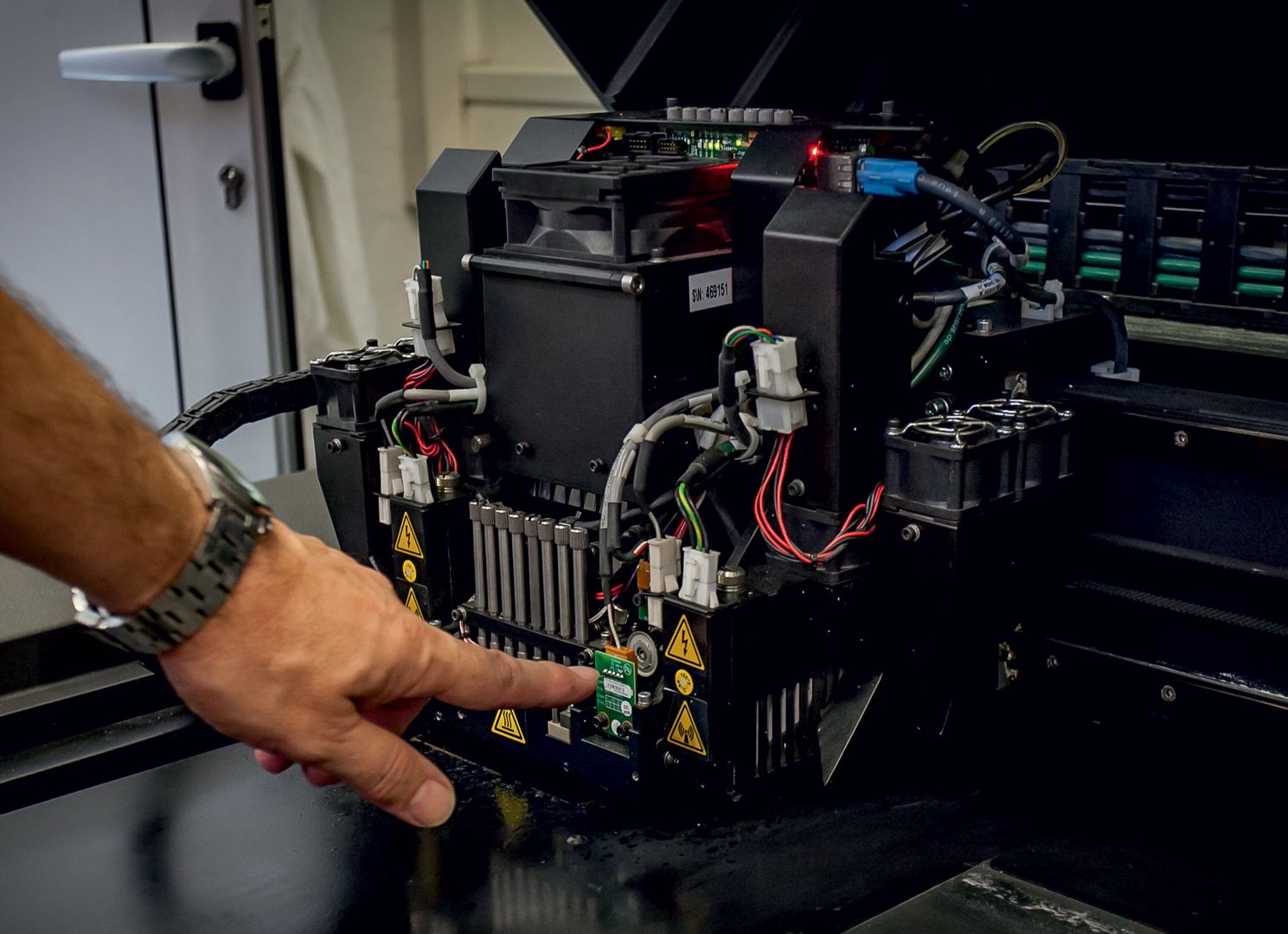

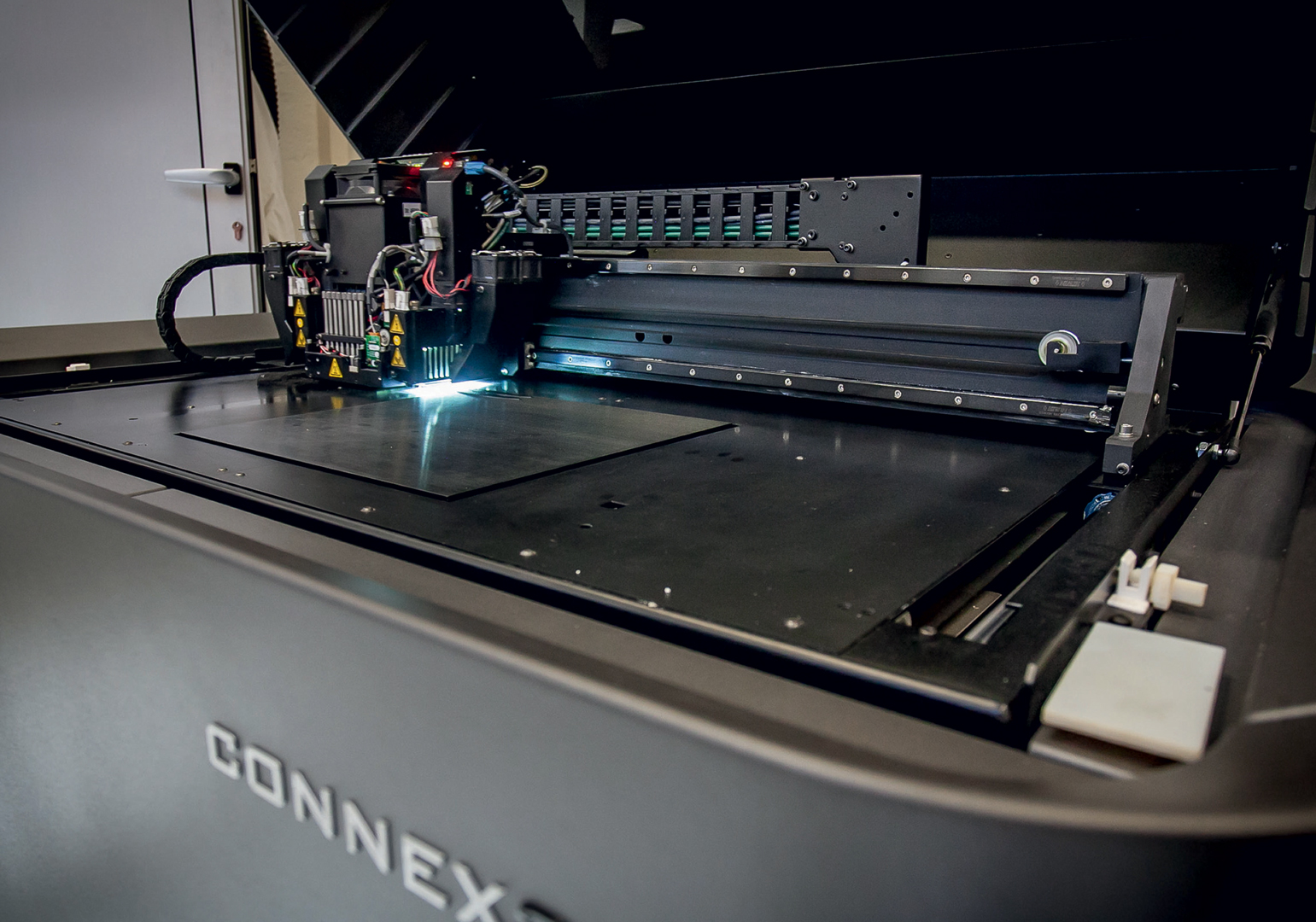

Godec i Katalenić s FSB-ova Zavodu za tehnologiju, odnosno Katedre za preradbu polimera i drva, odveli su nas do svoje radne sobe, u kojoj se može naći profesionalni 3D printer Stratasys Connex 350, namijenjen za izradu projekata u suradnji s malim i srednje velikim firmama, provođenje originalnih istraživanja na fakultetu te edukaciju studenata. Katedra se bavi 3D printanjem od početka 20-ih, a 2013. nabavila je ovaj 3D printer za oko 230 tisuća eura, uz financijsku pomoć EU fondova.

Čim su dobili printer, organizirali su sedam radionica u većim regionalnim centrima u Hrvatskoj da prošire znanje među poslovnim korisnicima o ovoj tehnologiji, njenim prednostima i nedostacima, a potom i raspisali natječaj za projekte. Napravili su ukupno 41 pilot projekt u suradnji s tvrtkama, muzejom, Filozofskim fakultetom, Prehrambeno-biotehnološkim fakultetom te bolnicom u Osijeku. “Ono što je nama bio cilj jest da ljudi vide prednosti primjene tih tehnologija, da se kroz te pilot projekte na konkretnom primjeru uvjere u primjenjiost, odnosno benefite u poslovnom okruženju, sa željom da kad projekt završi da nastavimo surađivati na komercijaloj razini”.

3D printanje dijela lubanje za pacijenticu

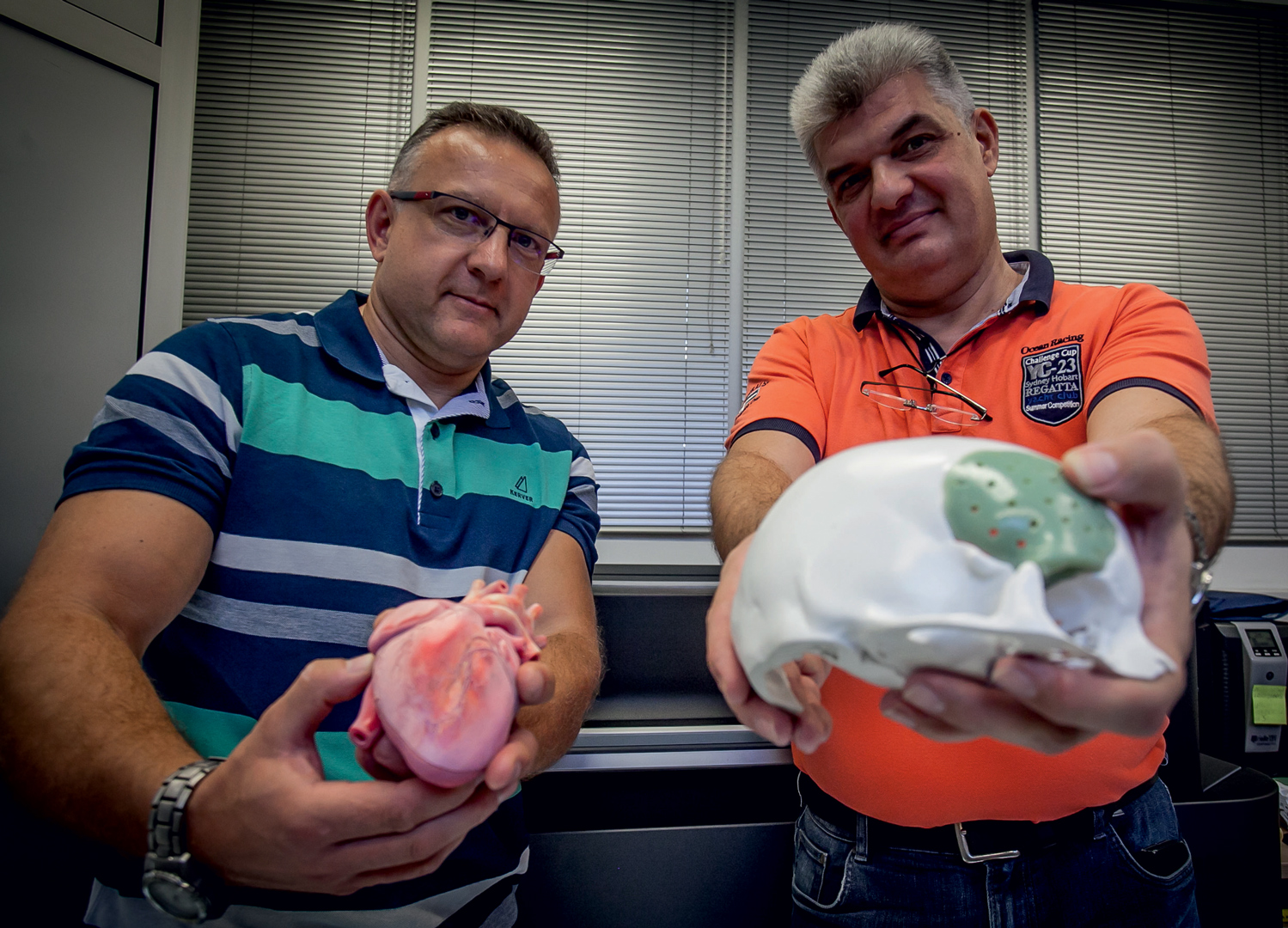

FSB ima registraciju u Agenciji za lijekove i medicinske proizvode HALMED za izradu medicinskih proizvoda po narudžbi za točno određenog pacijenta. Jedan od slučajeva na kojem su radili uključuje printanje 3D implantanta za pacijenticu koja je nakon prometne nesreće ostala bez dijela očnog luka, očne šupljine i dijela lubanje.

S obzirom da mnogo materijala za 3D printanje još nije certificirano za ugradnju u tijelo, razvili su metodu prema kojoj naprave 3D printani kalup te u njega stave koštani cement. U kalupu se napravi impantant koji potom kirurg stavi u pacijenta tijekom operacije. Tako se i samo vrijeme operacije skraćuje jer je alternativa tom procesu da kirurg sam oblikuje implantant rukom, s čime dakako ne može postići savršenu preciznost.

Implantanti se rade u suradnji s kirurzima koji im šalju datoteke CT skena te propisuju točne specifikacije i dimenzije objekta za svakog pojedinog pacijenta.

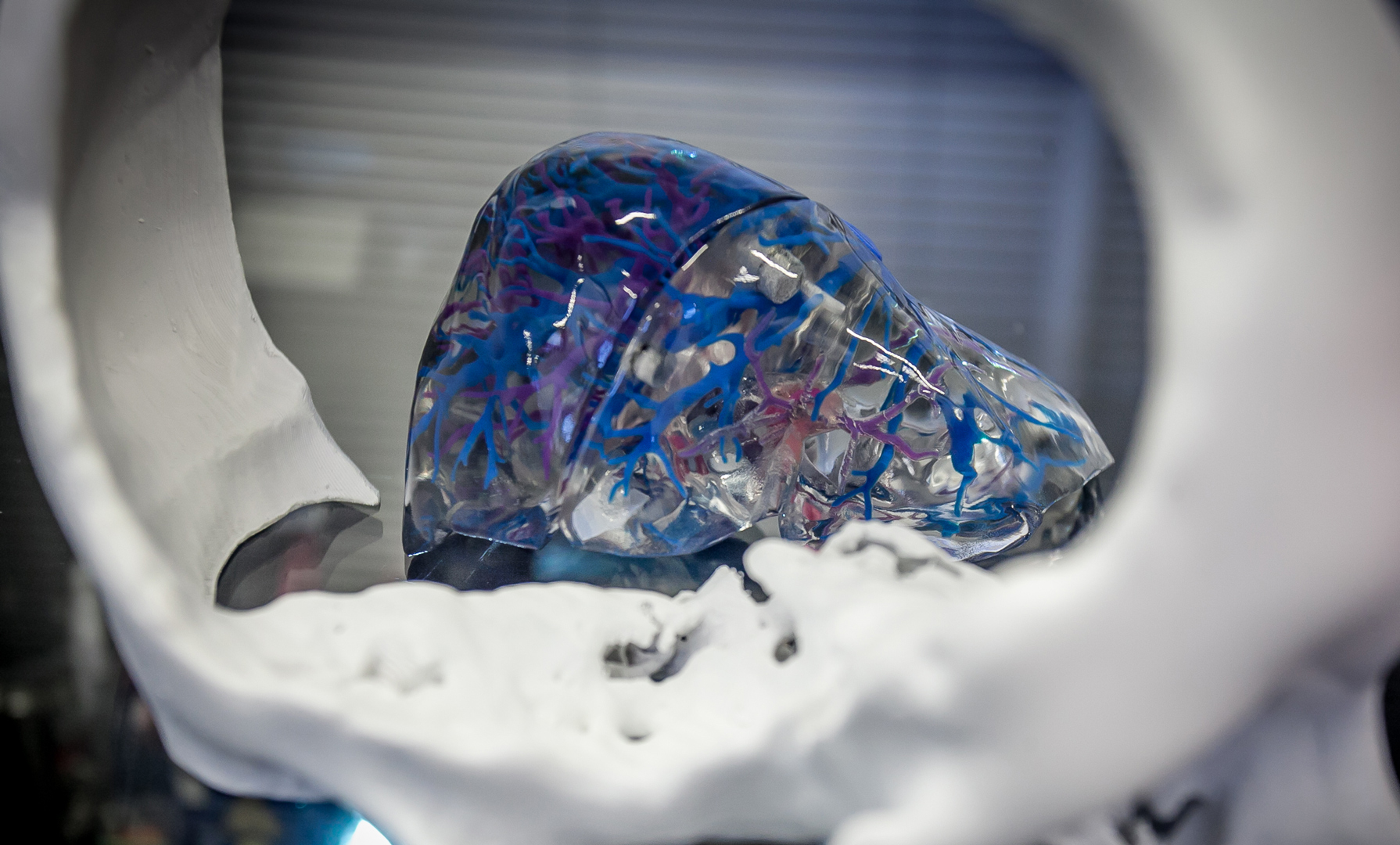

Trenutno iščekuju rezultate natječaja za jedan projekt kojeg planiraju provesti s Medicinskim fakultetom, a koji bi unaprijedio njihovu tehnologiju na Katedri. S novim “upgradeom”, 3D printer bi mogao koristiti šest različitih materijala odjednom, s kojim se mogu kombinirati različite boje, ali i printati materijale koji imaju tvrdoću sličnu ljudskom tkivu. Primjerice, tamo gdje bi bio mozak, materijal bi bio mekan, a gdje bi bila lubanja puno čvršći.

S novom tehnologijom na FSB-u bi se mogle izrađivati kompleksne aneurizme na kojima bi kirugi mogli vježbati zahvate i birati metodu liječenja, a jedna od ideja je i da se kroz taj projekt dokaže teorija koju zastupa dekan Medicinskog fakulteta u Zagrebu Marijan Klarica i dio njegovog osoblja.

Ona tvrdi da se možda bolesnici koji boluju od raznih bolesti vezanih uz likvor, tj. cerebralnospinalnu tekućinu liječe na krivi način. Jedan dio struke smatra da se pacijenti trebaju liječiti u horizontalnom stanju, dok s Medicinskog fakulteta smatraju da bi se trebali liječiti pod određenim kutem.

“Koji je to kut, to bismo mogli utvrditi sa našim istraživanjem”, kaže Godec. Na temelju CT skena izvukli bi oblik lubanje i mozga, isprintali ih i onda bi tim sa Medicinskog fakulteta vršio istraživanja na takvom modelu koji bi bio printan u omjeru 1 na 1 i idealno oponašao ljudski mozak.

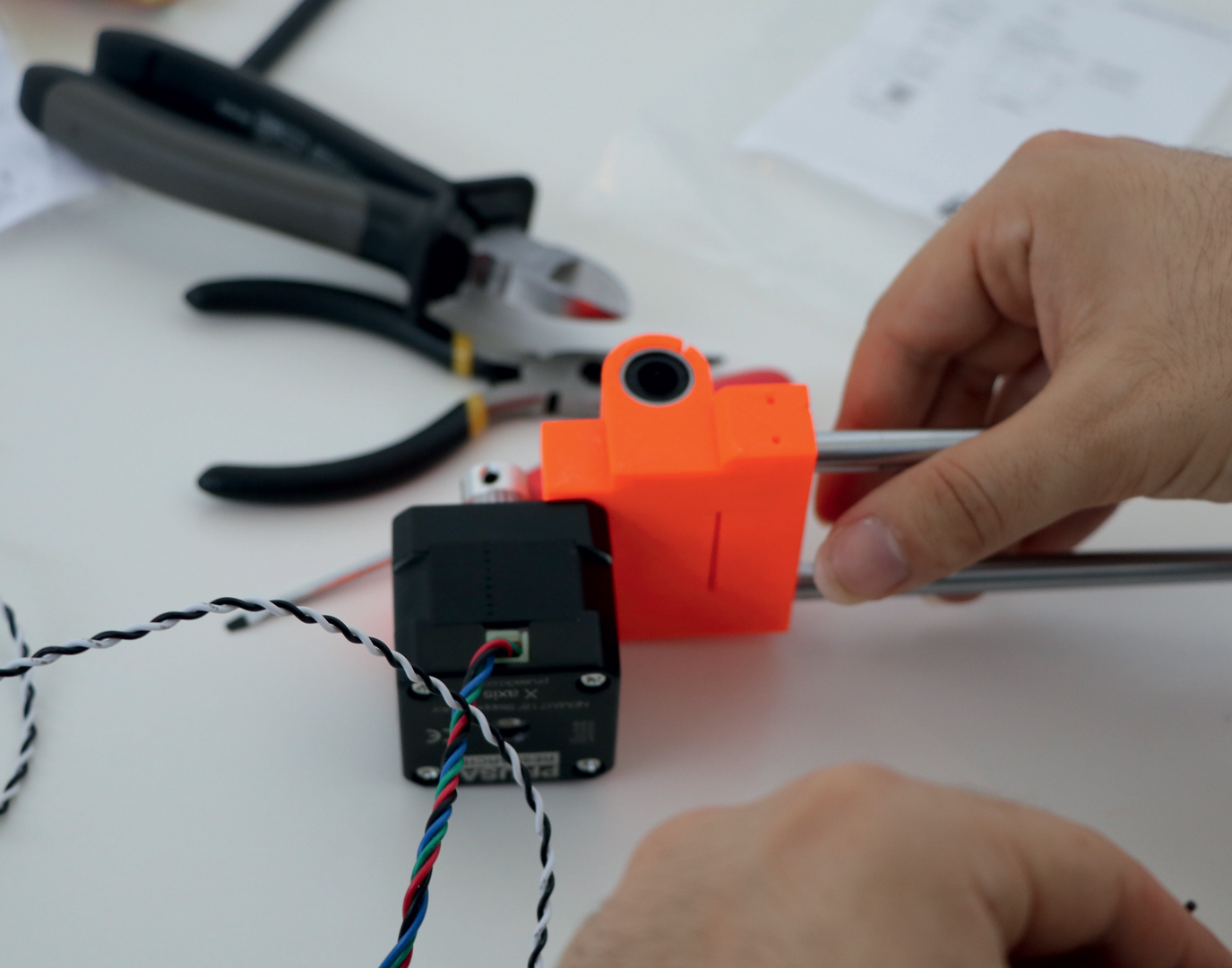

Mala tvornica, brz razvoj proizvoda

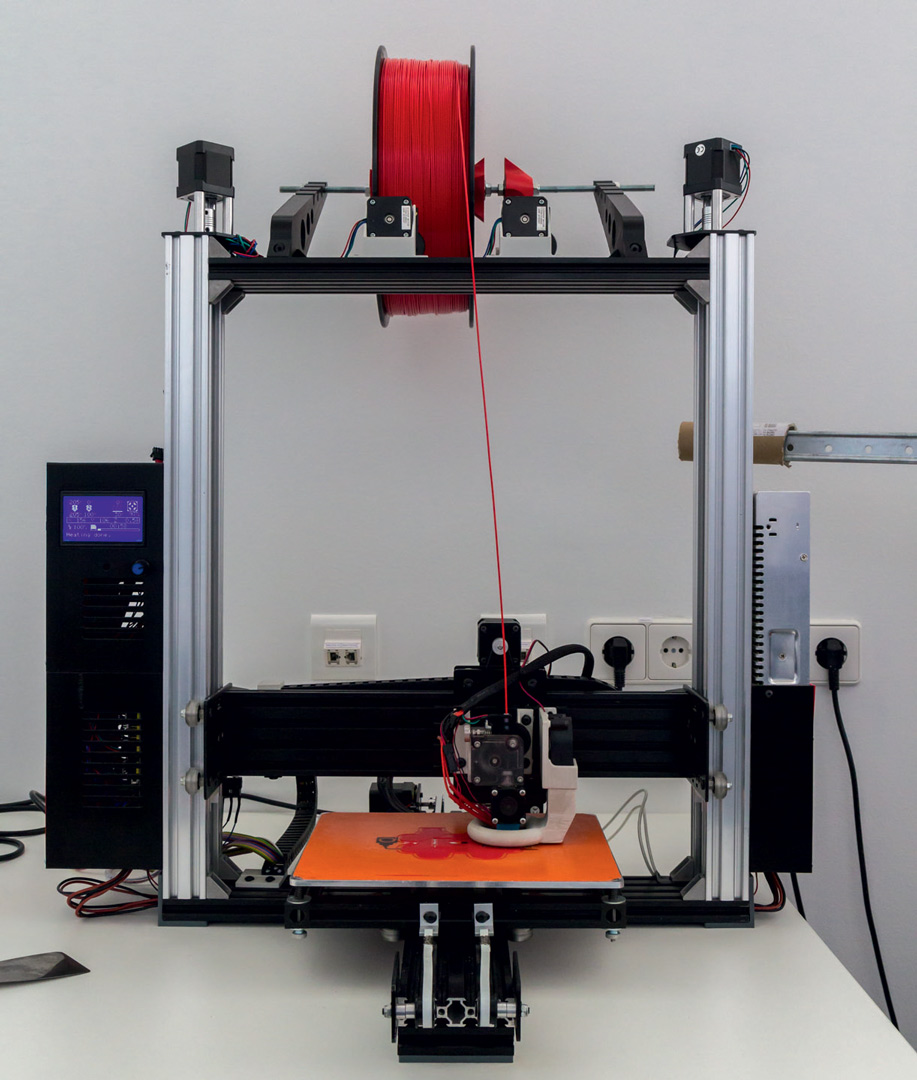

Upravo se na FSB-u Blažević kao student zainteresirao za tehnologiju 3D printanja FDM metodom. Surfanjem na internetu otkrivao je svijet koja ga je polako počeo obuzimati. Toliko da je za diplomski rad odabrao napraviti vlastiti 3D printer naziva Modax. U međuvremenu, marketing menadžerica Mikrotvornice Kunc pomogla mu je u istraživanju tržišta.

Kroz to istraživanje, prisjeća se Kunc, upoznali su Salopeka, koji se već godinama bavio ovom granom tehnologije putem obrta i tražio pomoć za jedan veliki projekt, umjetničku skulpturu od metar i 95 cm. Blažević i Salopek su odlučili surađivati na projektu, radi kojeg je modificiran Modax printer, a onda su zajedno odlučili osnovati firmu - Mikrotvornicu - koja će se specifično baviti time.

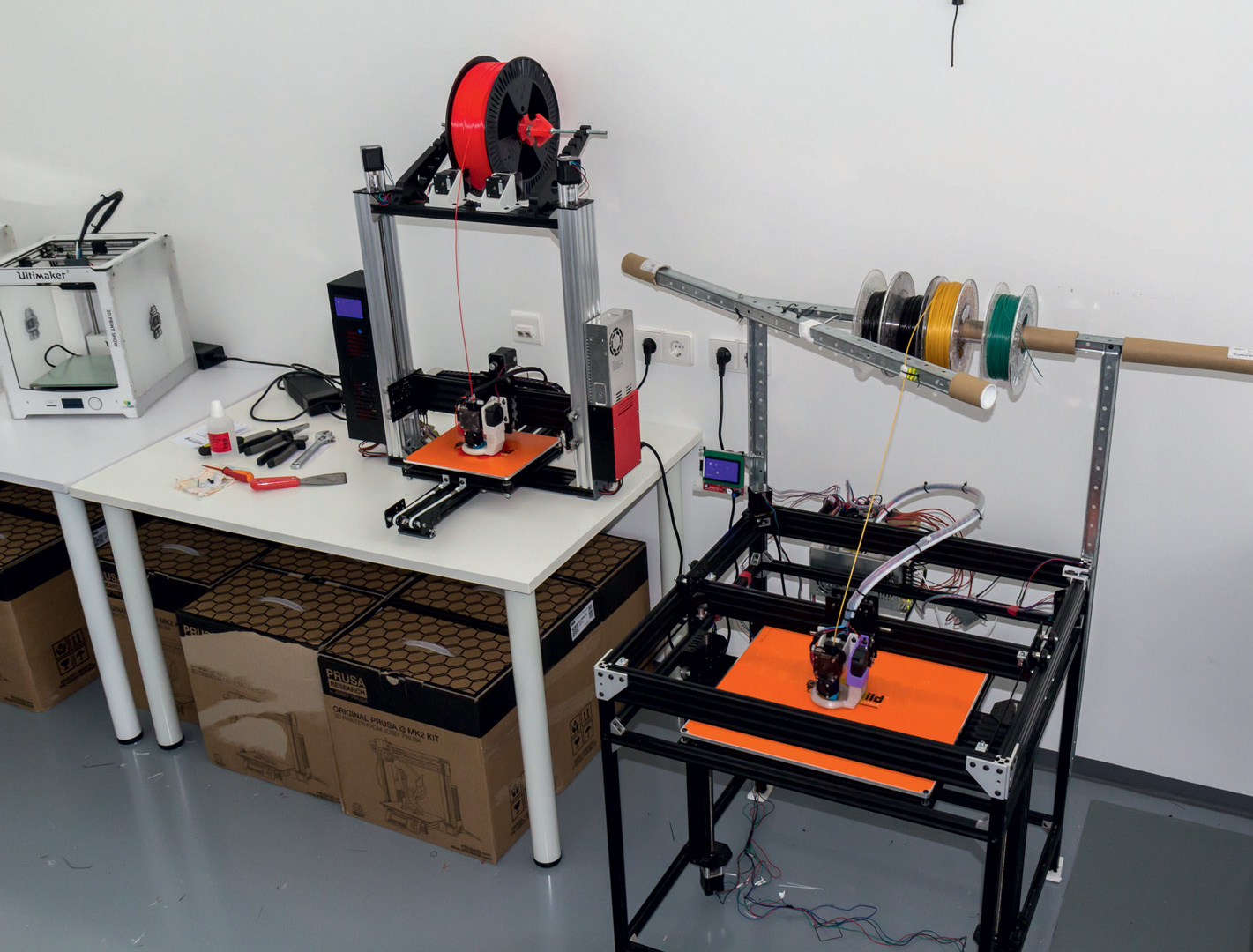

U 9 godina od isteka patenta, ova industrija se značajno raširila te joj se vrijednosti mjeri u milijardama dolara, kaže Blažević. “Mikrotvornica je mala tvornica gdje osoba može doći i kompletno napraviti svoj prototip ili manju seriju proizvoda te izabrati kojim metodama će to napraviti,” Kunc objašnjava ideju iza firme.

Osim FDM 3D printanjem, bave se i razvojem proizvoda putem rezanja, laserskog graviranja, hladnog lijevanja pomoću smole i gipsa te CNC obradom mekih metala i drva. Većina klijenata dolazi im iz Hrvatske, a najviše upita dobivaju iz inženjerske, medicinske i umjetničke branše.

U inženjerskoj industriji najviše se traži razvoj prototipa kućišta za elektroničke uređaje, a medicinska struka zahvalna im je na višestruko jeftinijem i bržem razvoju različitih personaliziranih pomagala poput proteza. Sve više umjetnika se također otvara ovoj metodi kreativnog stvaranja, govore nam iz Mikrotvornice.

Revolucija sedme umjetnosti

Popović, stručnjak za 3D i računalnu animaciju u Lemonade3D studiju, potvrđuje da je 3D printing uzeo maha u filmskoj industriji kod izrade rekvizita i lutaka za stop animaciju. U tom kontekstu, on navodi primjere Weta Workshopa, najpoznatijeg po franšizi Gospodar prstenova, koji je isprintao većinu rekvizita za Hobit trilogiju i adaptaciju Ghost in the Shella (hrv., Duh u oklopu), te Aardman Animations studija, možda najjačeg svjetskog studija za stop animaciju, čiji je puppet master nedavno na Independent Festival of Creative Communications (IFCC) pokazivao 3D printove koje su koristili u svojim filmovima.

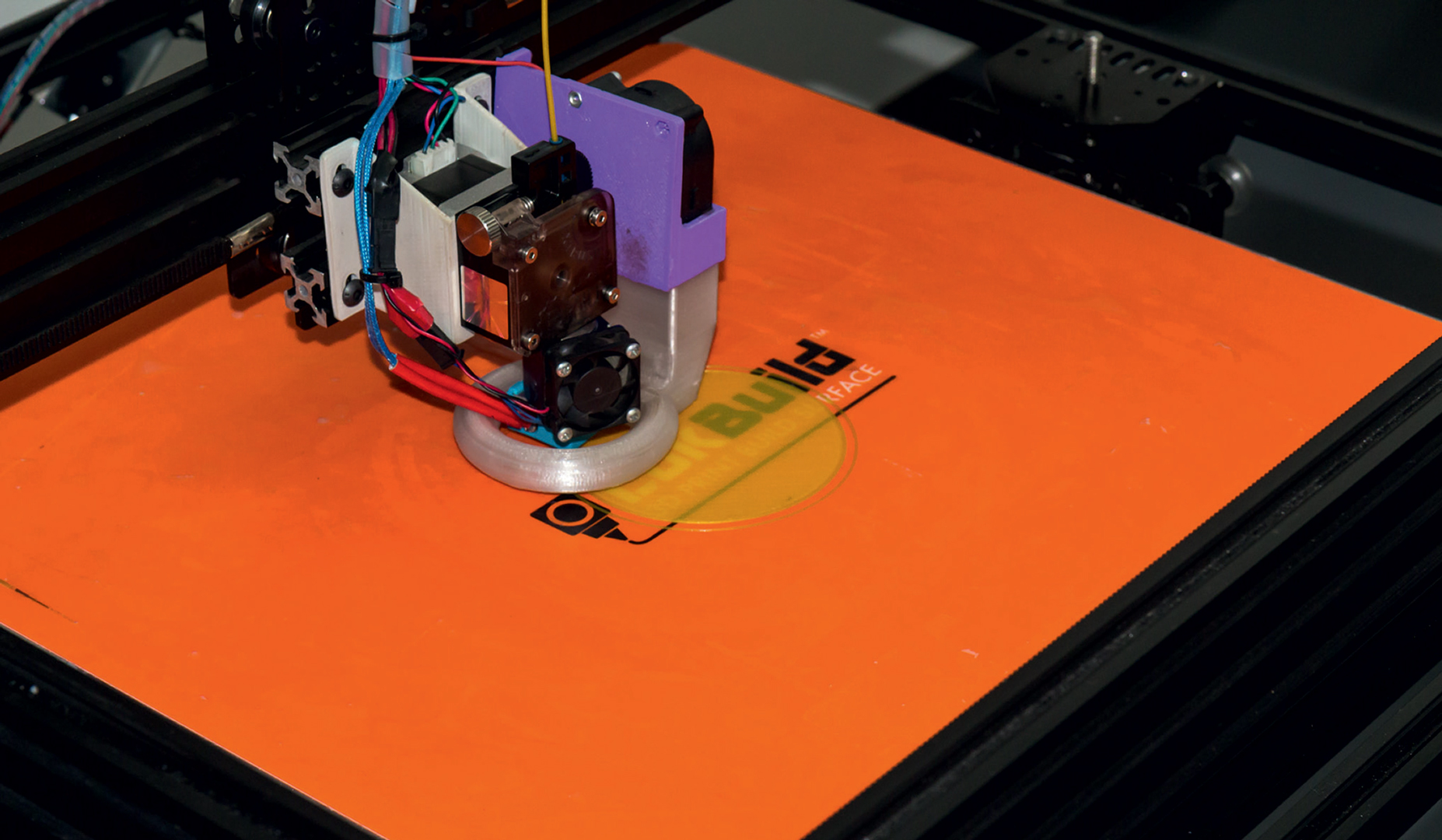

I Lemonade3D je nedavno radio rekvizite s 3D printerom za filmski set, točnije jednu stranu seriju snimanu u okolici Trogira, za njihova futuristička vozila. Također su eksperimentalno isprintali nekoliko 3D figurica iz vlastitih projekata da vide koliko mogu pogurati granice tehnologije.

“Nama je to, kao i sve drugo što radimo, jednostavno medij u kojem izražavamo svoju kreativnost. Ne samo za nas, već i za svoje klijente, gdje im možemo ponuditi određeni proizvod koji će njima biti interesantan, koji će biti napravljen unutar budžeta i na visokom nivou kvalitete,” kaže Popović.

Splitski studio za animaciju počeo je s korištenjem 3D printera u suradnji s jednom inovatorskom udrugom, a nastavio s radom za firme koje su razvijale proizvode, uglavnom kućišta i objekte. “Na pamet mi pada jedna glazbena kutija s jako zanimljivom formom, koju smo napravili u 3D-u, a kasnije 3D printali.

Na osnovu toga se radilo injekcijsko prešanje u Kini, iz kojeg se onda radi masovna proizvodnja,” rekao nam je Popović.

3D printaj i ti

Zbog svestrane namjene ove tehnologije, sve većeg interesa, a i potencijalne masovne raširenosti u budućnosti, ljudi iza Mikrotvornice dodatno su pokrenuli platformu 3DPrintaj, kroz koju provode različite edukacije i radionice za entuzijaste i laike, ali i kako bi općenito podigli svijest u Hrvatskoj.

“Ljudi imaju sto pitanja na koje ne mogu naći odgovor,” kaže Kunc, od odabira pravog stroja, filamenata, 3D modeliranja i pripremanja modela. Mnogi se obeshrabre nakon nekoliko propalih pokušaja, koji su mahom uzrokovani početničkim greškama. Ideja 3DPrintaj platforme je da kroz edukaciju upoznaju korisnike s osnovama, savjetuju ih za daljnji rad te ponude garanciju i servis za prodane proizvode.

Već su napravili nekoliko radionica s osnovnoškolcima u sklopu projekta Instituta za razvoj i invativnost mladih (IRIM), a u trenutku pisanja slagali su Prusa i3 MK2 printere, koji će preko IRIM-a, naći svoje mjesto u knjižnicama tijekom ove godine.

Lemonade3D ušao je pak u suradnju sa srednjom Školom za dizajn, grafiku i održivu gradnju u Splitu te Umjetničkom akademijom u Splitu, kako bi što bolje pripremio budući strukovni kadar. Za srednju školu su napravili udžbenik za fakultativni predmet vezan uz 3D modeliranje i 3D printing, a na Umjetničkoj akademiji ove godine će se otvoriti dva nova predmeta na smjeru kiparstva: Kiparstvo u digitalnom mediju 1 i 2. Na spomenutim predmetima, studenti će učiti izradu modela i skulptura u ZBrushu te 3D printanje tih skulptura.

“Edukacija o 3D printanju za nekoga tko se bavi digitalnom skulpturom ili računalnom grafikom je jedna bitna i izrazito povoljna stvar,” zaključuje Popović, koji vjeruje da će u sljedeće tri, četiri godine značajno porasti broj animacijskih studija opremljenih 3D printerom.

S druge strane, Godec i Katalenić upozoravaju da bi za pojedine branše poput medicine trebalo uspotaviti neki kontrolni okvir, gdje bi samo stručno obrazovani i certificirani operatori za 3D printere mogli raditi s osjetljivim stvarima kao što su implantanti ili organi. Ili pak sa osjetljivim materijalima poput toksičnog metalnog ili polimernog praha.

3D printeri u domaćinstvu

Mišljenja su podijeljena o tome hoće li 3D printeri postati dio kućno-računalnog namještaja kao što su to nekad bili obični papirni pisači, no naši sugovornici se slažu kako oko toga da će svaki ozbiljnija firma, koja se bavi filmom ili razvojem tradicionalnih proizvoda, u uredu imati barem jedan 3D printer za brzo prototipiranje.

Kunc kaže kako se, uza sav napredak tehnologije, stalno moraju boriti protiv tri velike zablude o 3D printanju, a to je da je postupak izrade spor, skup i nekvalitetan. Nasuprot konvecionalnim metodama prototipiranja, uvođenjem aditivnih postupaka cijeli proces se znatno skraćuje, tvrdi Blažević, jer u roku od 24 sata od ideje korisnik može držati gotov proizvod u ruci.

U slučaju kad se radi o jedinstvenim 3D modelima za razvoj prototipova ili maloj seriji proizvoda aditivni postupci mogu znatno smanjiti ukupne troškove. Za usporedbu, Blažević navodi da izrada alata za injekcijsko prešanje može koštati nekoliko tisuća eura. U segmentu kvalitete, plastika koja se koristi za 3D printanje je dovoljno čvrsta da je Mikrotvornica uspjela izraditi tzv. skid plateove (hrv., zaštitne ploče) za longboard jednog klijenta.

Što se tiče samih strojeva, tehnologija je dogurala dovoljno daleko da su, prema Popoviću, danas dostupni solidni 3D printeri za početnike hobiste od 1000 kuna: “Naravno, takvi 3D printeri će imati pomalo otežano iskustvo korisnika u smislu da će ih trebati malo više kalibirirati i da će se malo više zezati oko njih. Možda neće imati LCD ekran ili se moći spojiti s WiFi-jem, ali i dalje mislim da za nekog, tko je tehničke prirode i želi ući u taj svijet, za 1000 kuna može uzeti 3D printer s kojim će se jako puno zabavljati.”

Najbolji omjer uloženog i dobivenog donose printeri u rangu od 3-5 tisuća kuna, slažu se sugovornici. Blažević ističe Original Prusa i3 MK2 modele kao najbolji primjer te kategorije. Skuplji printeri za profesionalce, objašnjava Popović, se nalaze u rangu od 15 do 20 tisuća kuna i uglavnom im cijenu diže karakteristika da mogu printati veće površine, tj. objekte. U rangu objekata od 20 cm, 3D printer srednje kategorije većini će biti sasvim dovoljan. Skuplje 3D printere također krasi bolja kvaliteta izrade i rjeđe se zaglavljuju, dodaje Popović.

S druge strane, Katalenić s FSB-a navodi kako će dostupnost dekstop 3D printera možda biti široko raširena, ali nije siguran hoće li svatko biti u stanju napraviti 3D model po želji. Smatra da bi se tu moglo razviti široko tržište 3D modela. Što se industrijskih printera tiče, Godec i Katalenić ne smatraju da će im se cijena tako brzo smanjiti jer, unatoč tome što su patenti za tehnologije 3D printanja počele istjecati, kompanije poput Stratasysa, Carbona i 3DSystemsa stalno registriraju nove.

Kao primjer, Katalenić navodi Stratasysovu grijanu komoru koju trenutno nijedan konkurent ne smije koristiti. Godec pak kaže kako se na tržištu stvorilu nekoliko velikih igrača koji kupuju male perspektivne startupe i firme u branši te prikriveno drže monopol.

Terminatorski printeri i materijali

Popović spominje kako bi se uskoro mogla popularizirati SLA tehnologija 3D printanja, tzv. resin printeri, čije cijena se kreće od nekoliko tisuća kuna do nekoliko tisuća eura za mainstream modele. Taj prvi patentirani proces trodimenzionalnog ispisa poseban je po tome što kao materijal ne uzima žicu od termoplastike, nego polimernu smolu koja reagira na neki oblik svijetlosti, npr., UV, te stvara polimerne lance i skrutnjuje se.

U DLP resin printeru nalazi se projektor koji baca slike slojeva na tekućinu, a onda se tekućina očvrsne. Proces ovakvog 3D printanja Popović uspoređuje sa scenama iz drugog Terminatora, gdje se pojavljuje T-1000. Po njegovom mišljenju, 3D printevi proizvedeni ovom metodom su puno finiji, ljepše izgledaju i manje su šanse da će se vidjeti crtice od slojeva, ali problem im predstavlja tekućina, koja zna biti ljepljiva, smolasta i neugodno miriše te je cijeli proces neuredniji.

Dva velika područja gdje Blažević vidi mogućnosti unaprijeđenja tehnologije 3D printanja su dodatno ubrzavanje procesa, moguće i kombiniranje više strojeva na radu jednog modela, te poboljšanje softvera za pripremu do te razine da postane vrlo pametan. Godec isto tako smatra da će s razvojem bržih strojeva 3D printeri biti isplativiji za rapidno prototipiranje, a s boljom kontrolom procesa i bržoj proizvodnji.

Sve se kreće prema personalizaciji. Svi sugovornici istaknuli su inovacije u području filamenata, odnosno materijala za 3D printanje. “Ono što mi očekujemo je ustvari pojava novih materijala, između ostalog i pojava većeg broja bio-materijala koje možete izravno izraditi na 3D printeru i koji mogu ući u ljudsko tijelo”, tvrdi Godec.