Samozatajne dvije zgrade na granici Lučkog i Donjeg Stupnika kriju visokotehnološku tvrtku značajnu u svjetskim razmjerima, čija se rješenja nalaze u nuklearnim centralama u cijelom svijetu, a njihovi roboti proizvedeni u potpunosti u Hrvatskoj kroče, testiraju i popravljaju tamo gdje ljudi zbog visokog stupnja radijacije ne mogu. Povod našem posjetu Inetecu- Institutu za nuklearnu tehnologiju je sudjelovanje na projektu Dones koji je dio priče o svetom gralu energije - fuzijskoj elektrani. No, da shvatimo kako je uopće tehnološka tvrtka iz Hrvatske došla u priliku sudjelovati na velikom međunarodnom projektu, potrebno je upoznati njihov impresivni know how i reference u području nuklearnih tehnologija.

Ljudi i razvoj u korijenu uspjeha

Glavno područje rada Ineteca je nerazorno ispitivanje u nuklearnim elektranama i to prvenstveno primarnog kruga, gdje je zona visoke radijacije i ne može se ispitivati ručno. U tu priču ulaze tada roboti. Priča o Intecu nastala je sad već davne 1991. godine, kada je firma nastala kao jedna od prvih greenfield investicija u Hrvatskoj.

FORERUNNER U akciji na parogeneratoru robot hoda doslovce po stropu poput pauka. Nakon uputa operatera, robot automatizirano obavlja zadatak i metodom vrtložnih struja ispituje svaki detalj cijevi. Senzor u cijev ulazi brzinom od jednog metra u sekundi

„Inetec je u to prvo vrijeme pružao uslugu ispitivanja. Krajem 90-ih dolazi do promjena i od toga trenutka se mijenja i politika. Uvidjelo se da samo ispitivanja dugoročno nisu održiva i kreće se u razvoj R&D-a, proizvodnju samostalnih instrumenata i robota. Iduća jača ekspanzija bila je do 2007-2009 i sad je još jedna ta faza ekspanzije“, rekao je direktor Ineteca Matija Vavrouš.

Recept za međunarodni tehnološki uspjeh je naoko jednostavan. Fokus je na istraživanju i razvoju, odlična je suradnja s hrvatskim visokoškolskim ustanovama, Inetecovi partneri su uz IRB, zagrebački FER, FSB, splitski PMF, Tehnički fakultet u Rijeci, a uspostavlja se suradnja i s osječkim FERIT-om. Politika je da se dovedu kvalitetni ljudi s naših fakulteta, da u Inetecu usavrše i steknu znanja, te da budu zadovoljni u čemu pomažu i natprosječne plače.

PROGRAMERI Softverski tim radi napredne algoritme i korisnička sučelja za upravljanje robotima

„ Kod razvoja robota trebate cjelinu, komplementarnost svih timova. Profil koji vam treba su konstruktori, elektroničari, automatičari, programeri. Koristimo jako obrazovanje koje imamo u Hrvatskoj, a da ga mnogi nisu ni svjesni. To je jedna pozitivna stvar, s druge strane naši inženjeri kao i naše društvo općenito pati od neke razine inferiornosti. Možda se sustežu ili se pribojavaju ulaska u velike projekte i izlaska na nepoznato područje. Razvoj je izlazak u nepoznato, gdje vi ne znate rješenje, nego tek problem. Mi nastojimo naše studente, vrijedne i marljive inženjere odgojiti na način da prihvaćaju izazove i da se ne boje velikih stvari. Mislim da to i potvrđujemo s našim uspjesima.“, rekao nam je Ante Bakić, voditelj R&D odjela.

Senzori i uređaji najviše klase

Zbog specifičnih uvjeta koji vladaju u nuklearnim elektranama, razvoj senzorike i robota je vrlo zahtjevan. Postoji cijeli niz senzora koji se koriste. Dio ih je bitan za osnovnu funkciju robota, dok se drugi koriste za siguran rad, da ne naprave neko oštećenje na elektrani ili da ne ozlijedi ljude. Inetec u svojim sondama koristi prvenstveno metode vrtložnih struja i ultrazvuka.

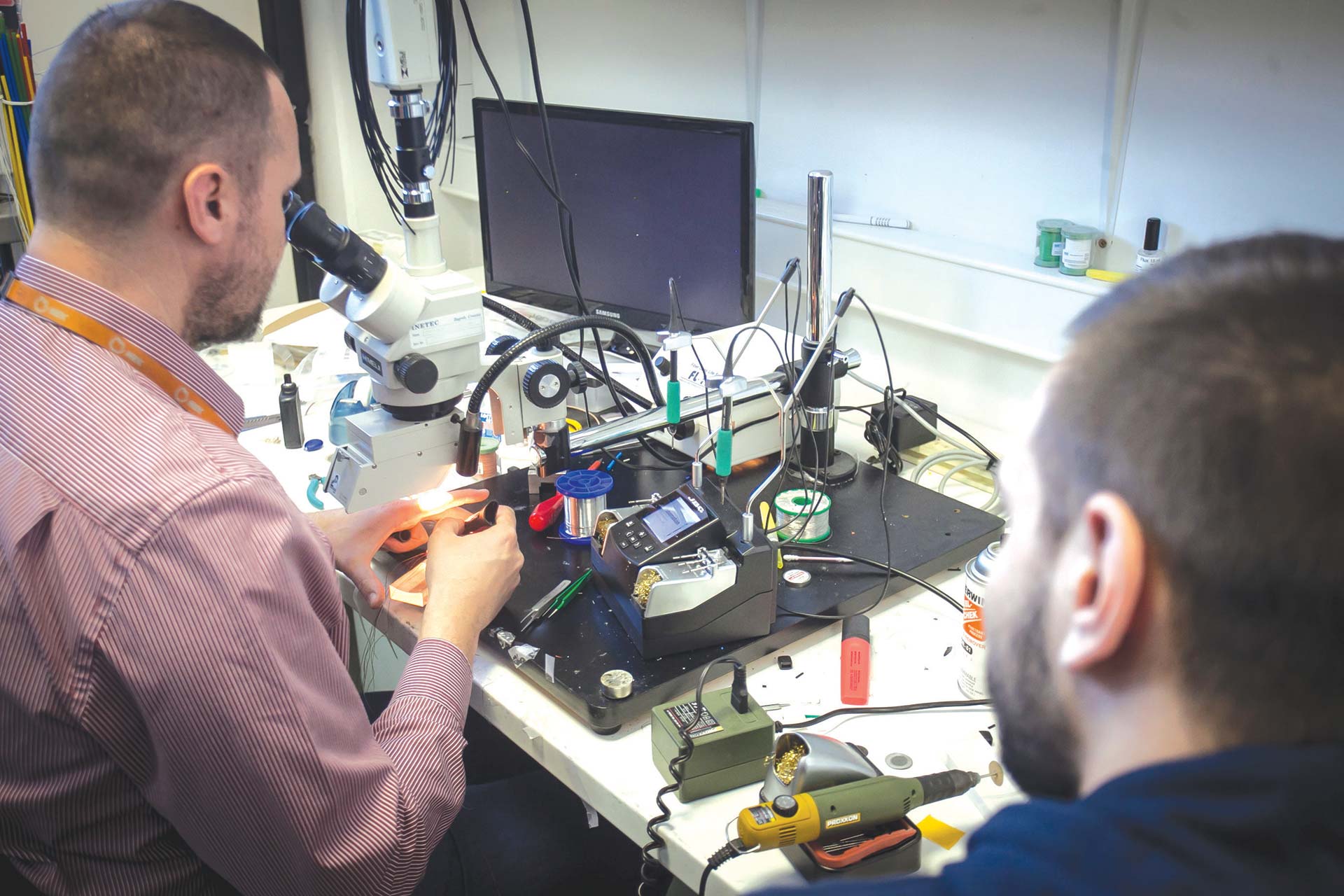

IZRADA SENZORA Jeste li ikada pokušali lemiti pod mikroskopom?

„Te sonde razvijamo i proizvodimo u Intetecu, isto kao i instrumente koji ih pokreću i prikupljaju podatke te softver koji upravlja sondama i pokazuje rezultate ispitivanja. Same sonde i senzori moraju biti prilagođeni zoni visokog zračenja. Testiranja se provode na Institutu Ruđer Bošković. Svi senzori moraju izdržati određenu razinu radijacije. Na pojedinim komponentama od 100 do 700 mini siverta po satu. Komponente se testiraju na brzinu zračenje i na ukupno kumulativno zračenje. Što je komponenta manja to je manje otporna na razinu zračenja. Komponente koje se ugrađuju su najviše klase, često nam se zna dogoditi da testiramo komponente koje još nisu ni izašle na tržište, dobivamo ih od proizvođača i uključujemo u naš dizajn“- napomenuo je Ante Bakić.

Pored toga senzori moraju zadovoljavati PMUC standard. Materijali ne smiju imati halogene elemente koji u reakciji s metalima stvaraju soli, kako se ne bi uzrokovala korozija komponenti. Svi materijali to moraju zadovoljavati i klijenti od Ineteca traže certifikat. Od ostalih preduvjeta, manipulator mora biti dizajniran da nema nedostupnih džepova gdje se može zadržati kontaminacija, da nema oštrih rubova kako ne bi ozlijedio ljude ili opremu.

Ante Bakić pojasnio nam je: „Intec isporučuje gotovi proizvod ključ u ruke. Ako nam je potrebno dodatno znanje tražimo suradnju i taj problem rješavamo. Sve standardne komponente naručujemo od proizvođača, dok nestandardne dijelove proizvodimo kod naših dobavljača. U Hrvatskoj radimo s proizvođačima mehaničkih dijelova, s alatnicama za obradu metala i proizvodnju. Elektroniku, pojedine senzore pa i kamere razvijamo sami kako bi postigli optimalne karakteristike konačnog proizvoda.“

Lutanje primarnim krugom nuklearne elektrane

Inetec radi rješenja za primarni, najzahtjevniji krug nuklearne elektrane. To su roboti za reaktor, reaktorsku kapu, pumpe, tlačnike, parogenerator i cjevovode koji ih povezuju. Roboti se znatno razlikuju ovisno koju komponentu ispituju. Čak i za istu komponentu, npr. parogenerator, roboti se značajno razlikuju ovisno o tipu elektrane.

„Ultrazvukom možemo vidjeti u metal, slično kao što kod trudnica možemo vidjeti plod. Za razliku od metode vrtložnih stuja koja je površinska metoda, s ultrazvukom se može prodrijeti duboko u materijal te vidjeti ima li ili nema pukotina. Glavni cilj robotskog sustava je provesti sonde provesti po svim kritičnim mjestima gdje su moguće pojave pukotina. Ovakvim ispitivanjem osigurava se pouzdanost rada nuklearnih elektrana.“, kazao nam je Ante Bakić i dodao:

„Minijaturizacija je često nužna kada se roboti moraju zavlačiti u uske prostore. Tako imamo sonde od svega 2,5 mm debljine koje na sebi imaju i po sedam senzora. Drugi izazovan aspekt je sigurnost zbog čega su svi sustavi redudantni, a ponekad se i više od jednom dupliciraju senzori.“

GRIP Ovo su “prsti” kojima se robot hvata za cijevi i učvršćuje tijekom samostalnog “hodanja”

U Inetecovoj zgradi nalazi se i softverski odjel koji ima vrlo zahtjevnu zadaću slaganja upravljačkih rješenja za robote i što intuitivnijeg sučelja za operatere. Ante Bakić iz odjela za istraživanje i razvoj pojasnio nam je: „Našim strojevima upravljamo na tri razine. Prva razina se programira direktno na mikrokontrolerima i tu se obavljaju brze operacije kao što su emergency stop ili rješavanje brzih petlji. Zatim imamo srednju razinu, odnosno centralni kontroler, a nakon toga high level, odnosno softver koji koristi operater na računalu. Bitno je da sustavi budu visoko automatizirani, da puno toga odlučuju i rješavaju sami kako bi se minimizirala mogućnost ljudske greške. Kod softvera se nastojimo držati pravila da je dobar softver onaj koji ne treba puno manuala, poput današnjih mobitela. Softveri za PC su svi programirani u C Sharpu.“

Od Aljaske do Kamčatke duljim putem

Inetec je prošle godine proslavio 25 godina. Nedavno su se proširili i na drugu zgradu, a sudeći po gužvi u dvoranama za sastanke, uskoro će trebati i treću. Za vrijeme našeg posjeta nismo mogli naći slobodnu dvoranu zbog sastanaka s međunarodnim klijentima. Tvrtka je organizirana na način da uz upravu i financije ima dva odjela, za istraživanje i razvoj i za operativno poslovanje. U R&D odjelu razvijaju se novi uređaji, otvaraju novi vidici.

„Radimo ispitivanja po cijelom svijetu, gdje god ima nuklearnih elektrana smo manje-više prisutni tako da smo naše uređaje isporučili najvećim nuklearkama u SAD-u, Rusiji, Ukrajini, Kini, Rumunjskoj, Mađarskoj, Finskoj. Proboj na francusko tržište je kruna našeg dosadašnjeg rada. Francuska je nuklearna velesila i svaka šesta elektrana je kod njih. Ugovor s nama su potpisale dvije od tri tvrtke koje rade na održavanju nuklearnih elektrana u Francuskoj. Tu očekujemo višegodišnji angažman. Bili smo u jakoj konkurenciji i na kraju su se odlučili za naš proizvod i to nam je čast i ponos.“

REAKTORSKA KAPA Još jedna maketa omjera 1 prema 1 i još jedan dio primarnog kruga kojeg testiraju Inetecovi roboti

Zgrada Ineteca građena je oko velikog hangara koji sadrži testni laboratorij s maketama svih komponenti primarnog kruga nuklearne elektrane, odnosno njihovih segmenata, kako bi se roboti mogli istestirati. U tom je prostoru u mjerilu 1:1 smještena i reaktorska posuda, odnosno njezin dio potreban za testiranje. Ispituju se nozzleovi, stjenke posude, ispituje se i reakorska kapa, koja je ujedno i sljedeća maketa u ovom prostoru. Pored reaktorske kape nalazi se i primjer parogeneratora, na kojem nam je ekipa pokazala kako se koristi Forerunner, robot za ispitivanje cijevi vrtložnim strujama. Kako taj robot funkcionira objasnio nam je Ante Bakić:

„Forerunner je Inetecov robot koji se koristi za ispitivanje vertikalnih parogeneratora kakvi se nalaze u elektranama zapadnog (PWR) tipa. U njima ima oko 5-6 tisuća cijevi - od kojih svaku treba isipitati. Stjenke cijevi su debljine 1 do 1,5 mm i svaka pukotina na njima uzrokovat će istjecanje radioaktivnog materijala koji se nalazi u primarnom krugu. Prije same inspekcije Forerunner se postavlja u parogenerator pomoću sustava za dizanje kojim se podiže do cijevne stijene. Nakon toga nastupa proces automatskog orijentiranja i gripanja u cijevi korištenjem računalnog vida. Ovaj korak Forerunner izvodi samostalno. Sustav za dizanje se vadi van, a uređaj ostaje visiti na stropu. Naizmjeničnim otpuštanjem dva po dva gripera može se kretati po cijeloj cijevnoj stijeni pri čemu koristi niz sigurnosnih algoritama.

Jedan od njih je algoritam optimalnog gibanja bez kojeg bi vožnja po cijevima bila gotovo nemoguća. Uređaj je automatiziran do razine da operator samo isplanira koje cijevi treba ispitati, a sve ostalo radi sam robot vodeći pri tome računa da izbjegne cijevi koje su začepljene, da ne udari u rub parogeneratora ili da se ne sudari s drugim uređajima ako ih je više u istom parogeneratoru. Zbog velikog broja cijevi koje je potrebno ispitati u kratkom vremenu inspekcija je vrlo brza. Ispitne sonde se guraju u cijevi brzinom od jednog metra u sekundi. U slučaju bilo kakvog kvara postoji propisana procedura izvlačenja uređaja iz parogeneratora. Oštećenja se na elektranama nalaze rijetko, ali se nalaze. U slučaju kada oštećenja prelaze 60% debljine cijevne stjenke, cijev je potrebno začepiti i na taj način je isključiti iz upotrebe. Prilikom dizajna parogeneratora predviđeno je da se može začepiti do 30% cijevi, prije nego ga je potrebno zamijeniti. “

MODEL PAROGENERATORA S instaliranom vodilicom za Forerunner robota koji vrtložnim strujama ispituje koloplet cijevi koji dovode vruću vodu u generator

Prilikom isporuke svakog uređaja provode se dva testiranja FAT (factory acceptance test) i SAT (site acceptance test). Kod FAT-a klijenti dođu u Inetec gdje se na maketama provjeravaju sve funkcionalnosti i tehničke karakteristike uređaja, potpisuje se preuzimanje i uređaji se isporučuju. Naknadnim testom kod klijenta zaključuje se isporuka i obavlja se trening njihovog osoblja. Zbog kontaminacije uređaja prilikom inspekcija oni se više nikada ne mogu vratiti u naš laboratorij. Postoje posebne tzv. Hot cell prostorije gdje ih ljudi obučeni u posebnu opremu servisiraju i održavaju. Iz elektrane u elektranu se prevoze specijalnim transportima. Roboti se čiste alkoholom, vodom, a peru se krpicama ili miniwash sustavom.

Dones

U sklopu projekta Dones razvijat će se akcelerator u kojem će se zračiti i testirati materijali kako bi se pronašle legure pogodne za buduću fuzijsku elektranu Demo koja bi trebala profunkcionirati oko 2040. godine. Na ovom projektu uloga Ineteca zajedno s Institutom Ruđer Bošković je da razvije daljinski upravljanje robote kojima će se ispitivati i održavati komponente u tzv. Target interface roomu (TIR-u), mjestu gdje se epruvete bombardiraju neutronskim snopom. To je prostor u kojemu je zračenje preveliko da bi se u njemu zadržavali ljudi.

„S radom na projektu smo počeli prije dvije godine, a sudjelujemo od samog početka. Naš prvi zadatak bio je preliminarna studija kako, na koji način i koje komponente treba ispitivati. Sljedeći zadatak koji očekujemo jest detaljna razrada inspekcija i održavanja komponenti i na kraju dizajn samih robota koji će provoditi inspekciju.“- kazao je Bakić. Inetec na projektu radi kao industrijski partner Instituta Ruđer Bošković, no ono što je bitno za naglasiti je da se tu otvara i velika prilika za Hrvatsku:

„Hrvatska je jedan od tri kandidata za izgradnju Dones akceleratora, uz nas su kandidati Španjolska i Poljska. To su velike zemlje koje će raditi velika lobiranja. Mi smo na razini da postoje izgledne šanse da se centar izgradi i u Hrvatskoj, zahvaljujući ponajprije velikom entuzijazmu dr. Tončija Tadića s IRB-a. Sada ne možemo niti sagledati koliko bi to pozitivno utjecalo na hrvatsko gospodarstvo i na razinu tehnologije koju imamo. Imali bi pristup zadnjoj riječi tehnologije, velik broj naših inženjera radio bi i školovao se na tom projektu. S vremenom bi dobili vrhunske stručnjake, ne samo u robotici, nego i u području fizike, fuzije i ispitivanja materijala. Općenito, izgradnja Donesa u Hrvatskoj bi imala dalekosežne posljedice za hrvatsko društvo.“

Fuzijski roadmap

S obzirom da Inetec radi na projektu vezanom uz fuziju, Ante Bakić ukratko nam je prezentirao trenutačnu situaciju s razvojem ove tehnologije.

“Fuzijski projekti se odvijaju paralelno, ali imaju jasan roadmap i plan. Za sada ide po tom planu, a krajnji cilj je Demo elektrana koja bi bila komercijalna elektrana bazirana na fuziji. Plan gradnje je bio 2035, a vjerojatno će ipak biti 2040. godine. Prije toga je planiran projekt Iter koji je u izgradnji i koji bi trebao biti jednak kao Demo elektrana, ali neće se koristiti u komercijalne svrhe nego kao ispitni centar. Po prvi puta će se vidjeti koji su problemi. Projekt Dones na kojemu i mi radimo, kroz njega se razvija i gradi akcelerator. Prije nego se izgradi Demo elektrana, u njemu će se bombardirati materijale istim neutronskim snopom koji se očekuje u fuzijskom reaktoru te će se na taj način ispitivati legure koje su pogodne za sam reaktor i ostale komponente fuzijske elektrane. Kod fuzije je prilikom reakcije radijacija čak nešto veća, no prednost mu je što je nakon reakcije nema, odnosno puno je manja. Tu se vidimo, da za 20-ak godina naši roboti budu u fuzijskoj elektrani. Ta svjesnost što možemo je generator koji nas gura naprijed.“

Fuzija je budućnost, ali za neke je već počela

Inetec je već sada značajan partner u razvoju fuzijskih elektrana, ali ambicije tvrtke ne staju na nuklearnim elektranama već postoje ideje za širenje na druge grane. Direktor Ineteca Matija Vavrouš približio nam je ideje za buduće grane Inetecovog razvoja: „Proteklih godina širimo se na druge industrije, počeli smo razmišljati unutar naftne industrije. Prisutni smo na konferencijama i neke smo male proizvode već poslali. Kroz pet do šest godina se vidimo i u aeronautici i automobilima, a ultimativni cilj je medicinska industrija.“

Kako ne bi završili na poslovnim pričama, okrenuli smo se malo u filozofsku problematiku energije i fuzije koja je zapravo neposredni povod našeg posjeta hi-tech gigantu iz zagrebačkog predgrađa smještenom desetak kilometara zračne linije od još jedne svjetski uspješne tehnološke kompanije Rimac automobili.

DOMAĆI ROBOT Forerunner, kao i ostali Inetecovi napredni roboti izrađuje se u potpunosti u Hrvatskoj

„Energija nikad neće biti problem, ima je svuda oko nas u različitim oblicima. Samo je stvar kako je pretvoriti u koristan rad. Većina znanstvenika danas se slaže da se ne smijemo oprijedijeliti niti na jednu posebnu energiju. Treba naravno smanjiti ovisnost o fosilnom gorivu i općenito o energijama koje zagađuju okoliš. Što se tiče nuklearne energije, fuzija je sveti gral s prednostima koje nuklearna energija ima, a to je velika gustoća energije u malom volumenu, dobavljiva u svim mjestima, a nema nedostataka koje ima fizija, to je visoko vrijeme poluraspada, teški elementi i dugotrajno zračenje. Najveći problem fuzije jest tih potrebnih 4-5 milijuna stupnjeva celzijusevih. U teoriji postoji rješenje, pred nama je da to pretvorimo u praksu.“, zaključio je na kraju Ante Bakić.